Wydajność nowoczesnych kserokopiarek zależy od wielu skomplikowanych komponentów działających w idealnej zgodzie, przy czym wałek naładowania stanowi jeden z najważniejszych elementów w procesie druku elektrofotograficznego. Ten kluczowy komponent odgrywa istotną rolę w określaniu jakości wydruku, spójności oraz ogólnej maszyna niezawodności. Zrozumienie, w jaki sposób funkcjonalność wałka naładowania wpływa na wydajność kserokopiarki, może pomóc firmom w podejmowaniu świadomych decyzji dotyczących harmonogramów konserwacji i strategii wymiany, zapewniając optymalną jakość wydruku i efektywność działania.

Nowoczesne środowiska biurowe wymagają spójnych i wysokiej jakości możliwości reprodukcji dokumentów, które potrafią radzić sobie z różnymi obciążeniami, zachowując jednocześnie profesjonalne standardy. Mechanizm wałka naładowania bezpośrednio wpływa na te parametry wydajności, kontrolując początkowy proces naładowania elektrostatycznego, który umożliwia odpowiednie przyleganie cząsteczek tonera do powierzchni papieru. Gdy ten komponent działa optymalnie, użytkownicy mogą cieszyć się wyraźnym odtwarzaniem tekstu, dokładnym oddawaniem kolorów oraz jednolitą gęstością na wszystkich wydrukach.

Zrozumienie funkcjonowania wałka naładowania w systemach kopiarek

Mechanika podstawowego procesu naładowania

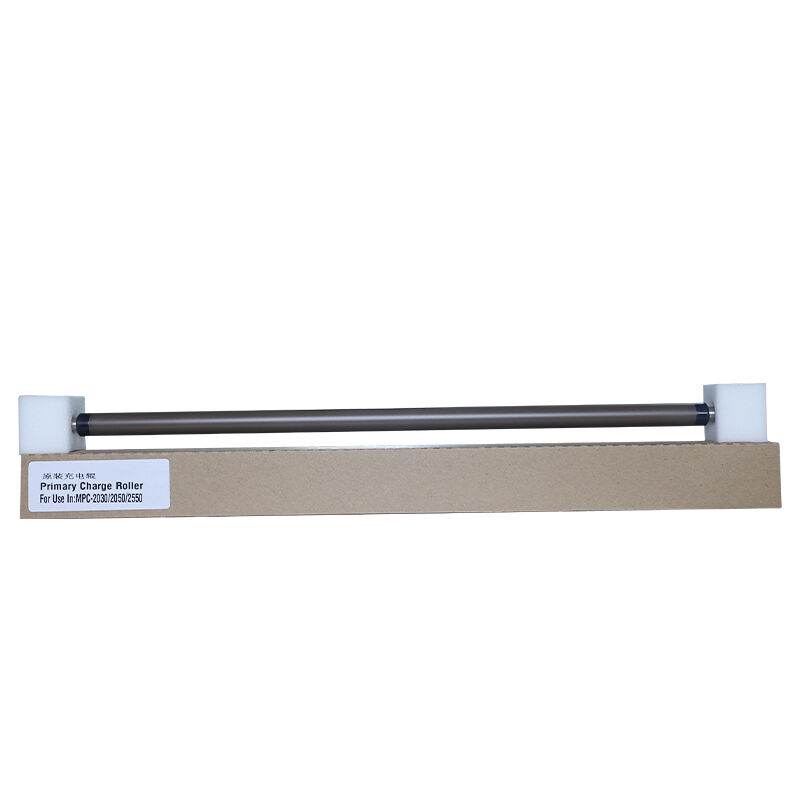

Walec naładowania działa jako podstawowe urządzenie ładowania w drukarkach laserowych i kopiarkach, nanosząc jednorodny ładunek elektrostatyczny na powierzchnię bębna światłoczułego przed rozpoczęciem tworzenia obrazu. Ten proces tworzy podstawę elektryczną niezbędną do kolejnych operacji przyciągania tonera i jego przenoszenia. Walec utrzymuje stałe naciski styku z bębnem, obracając się z zsynchronizowanymi prędkościami, aby zapewnić równomierne rozłożenie ładunku na całej powierzchni obrazowania.

Podczas pracy wałek naładowania otrzymuje prąd elektryczny z jednostki zasilania wysokim napięciem, zwykle w zakresie od ujemnych 500 do 1000 woltów, w zależności od konkretnego modelu kserokopiarki i specyfikacji producenta. Ładunek elektryczny musi pozostać stabilny przez cały cykl drukowania, aby zapobiec zmianom gęstości wydruku lub niejednorodności jakości. Skład powierzchni wałka, zazwyczaj wykonanej z przewodzącego gumowego materiału lub pianki, umożliwia jednolity transfer ładunku, zapewniając jednocześnie odpowiednią izolację elektryczną względem innych komponentów systemu.

Integracja z systemami bębna światłoczułego

Stosunek między wałkiem naładowania a bębnem światłoczułym stanowi jedno z najważniejszych połączeń we wnętrzu całego mechanizmu kopiarki. Te komponenty muszą zachować precyzyjne ustawienie mechaniczne i koordynację elektryczną, aby osiągnąć spójne wyniki wizerunkowe. Wałek równomiernie nanosi ładunek na powierzchnię bębna, tworząc czystą kartę, na której wiązka laserowa lub matryca LED selektywnie rozładowują określone obszary odpowiadające pożądanym wzorom obrazu lub tekstu.

Poprawne ustawienie wałka naładowania zapewnia optymalny nacisk kontaktowy bez nadmiernego zużycia powierzchni żadnego z komponentów. Producenti projektują te systemy z uwzględnieniem konkretnych wymagań tolerancji, aby zapewnić spójną wydajność przez cały cykl życia komponentu. Gdy wystąpią problemy z wyrównaniem, użytkownicy mogą zauważyć smugi, prążkowanie lub zmiany gęstości na wydrukach, co wskazuje na potrzebę profesjonalnej interwencji serwisowej lub wymiany komponentu.

Wpływ na jakość i spójność wydruku

Kontrola gęstości i jednolitość

Spójność gęstości wydruku jest bezpośrednio powiązana z rulon naładunkowy wydajnością, ponieważ wahania w początkowym procesie naładowania powodują odpowiadające im fluktuacje przyciągania i osadzania tonera. Poprawnie działający wałek zapewnia, że każdy punkt na bębnie światłoczułym otrzymuje identyczny poziom naładowania elektrycznego, co skutkuje jednolitą gęstością wydruku na całej powierzchni strony. Ta spójność staje się szczególnie ważna w przypadku dokumentów zawodowych, materiałów marketingowych i rysunków technicznych, gdzie różnice w gęstości mogą znacząco wpływać na jakość wizualną i czytelność.

Czynniki środowiskowe, takie jak wilgotność, temperatura i nagromadzenie się kurzu, mogą wpływać na wydajność wałka ładującego w czasie, prowadząc do stopniowych zmian gęstości, które mogą nie być od razu widoczne, ale nasilają się i powodują zauważalne pogorszenie jakości. Regularna kontrola próbek wydruków może pomóc w wykryciu tych subtelnych zmian przed ich eskalacją, umożliwiając proaktywne działania serwisowe, które utrzymują optymalne standardy wydajności.

Rozdzielczość i odtwarzanie szczegółów

Możliwości odtwarzania drobnych szczegółów w dużej mierze zależą od zdolności wałka ładującego do utrzymywania precyzyjnych cech elektrycznych na mikroskopijnych obszarach powierzchni. Gdy wałek zapewnia spójne ładowanie, kolejne naświetlanie laserem lub diodami LED może tworzyć ostre, dobrze zdefiniowane obszary rozładowane, odpowiadające dokładnie zamierzonym elementom obrazu. Ta precyzja umożliwia dokładne odtworzenie małego tekstu, cienkich linii oraz szczegółowych grafik spełniających profesjonalne standardy jakości.

Zanieczyszczenie wałka ładującego często objawia się zmniejszeniem ostrości szczegółów, przy czym drobne elementy wyglądają rozmazane lub słabo zdefiniowane w porównaniu do jakości świeżej wydruku. Degradacja ta zachodzi zazwyczaj stopniowo, dlatego użytkownicy powinni ustalić podstawowe odniesienia dotyczące jakości i monitorować zmiany w czasie. Technicy serwisowi mogą ocenić stan wałka ładującego za pomocą specjalistycznych procedur testowych mierzących spójność wydajności elektrycznej oraz stan powierzchni.

Wzorce i wskaźniki degradacji wydajności

Wczesne objawy problemów z wałkiem ładującym

Rozpoznanie wczesnych objawów spadku wydajności wałka naładowania pozwala na zastosowanie strategii konserwacji zapobiegawczej, które zapobiegają poważniejszym problemom systemowym. Wstępne objawy często obejmują subtelne zmiany gęstości druku, szczególnie widoczne na dużych jednolitych obszarach lub tonach gradientowych, gdzie nawet niewielkie nierówności naładowania stają się widoczne. Użytkownicy mogą zauważyć delikatne ślady smug, zwłaszcza w miejscach o dużej ilości tonera, lub zauważyć, że drobny tekst jest mniej ostry niż poprzednio.

Dokładność kolorów może również stanowić wczesny wskaźnik problemów z wałkiem naładowania, ponieważ niestabilne naładowanie wpływa na wzorce osadzania tonera, bezpośrednio oddziałując na jakość odtwarzania kolorów. Użytkownicy biznesowi, którzy regularnie przygotowują materiały marketingowe lub prezentacje dla klientów, powinni szczególnie zwracać uwagę na spójność kolorów we wszystkich egzemplarzach tego samego dokumentu, ponieważ różnice mogą wskazywać na rozwijające się problemy z wałkiem naładowania wymagające profesjonalnej interwencji.

Postępujące pogarszanie się wydajności

W miarę dalszego pogarszania się stanu wałka ładującego, problemy z wydajnością stają się coraz bardziej widoczne i powszechne w całym wydruku. Zaawansowana degradacja objawia się zazwyczaj wyraźnymi smugami, pasami lub znaczącymi różnicami nasycenia barwy, które wpływają na czytelność dokumentów i ich profesjonalny wygląd. Te objawy wskazują, że powierzchnia wałka jest wystarczająco zabrudzona lub zużyta, aby uniemożliwić jednolite rozłożenie ładunku na bęben fotosprzętowy.

Mechaniczne ślady zużycia na powierzchni wałka ładującego mogą powodować powtarzające się defekty, pojawiające się systematycznie w tych samych pozycjach względnych na kolejnych stronach. Cykliczne występowanie takich wzorów pomaga technikom serwisowym w odróżnieniu problemów z wałkiem ładującym od innych możliwych przyczyn jakości druku. Zrozumienie tych wzorów diagnostycznych umożliwia skuteczniejsze lokalizowanie usterek oraz bardziej celowe strategie wymiany komponentów.

Strategie konserwacji dla optymalnej wydajności

Podejścia do konserwacji zapobiegawczej

Wdrażanie kompleksowych protokołów przeglądów konserwacyjnych znacząco wydłuża żywotność wałka naładowania, zapewniając jednocześnie stabilną pracę kserokopiarki przez cały okres eksploatacji danego komponentu. Regularne czyszczenie usuwa nagromadzone cząstki tonera, kurz papierowy oraz zanieczyszczenia środowiskowe, które mogą zakłócać prawidłowe rozprowadzenie ładunku elektrycznego. Harmonogramy profesjonalnej obsługi powinny obejmować szczegółowe procedury kontroli i czyszczenia wałka naładowania, wykonywane przy użyciu odpowiednich materiałów i technik.

Kontrola warunków środowiskowych w obszarze instalacji kserokopiarki przyczynia się w dużym stopniu do wydłużenia żywotności wałka naładowania oraz stabilności jego działania. Utrzymanie stałej temperatury i wilgotności zmniejsza naprężenia materiałowe wałka i ogranicza gromadzenie się zanieczyszczeń. Odpowiednie systemy wentylacji pomagają usuwać cząstki unoszące się w powietrzu, które mogą osiądać na wewnętrznych komponentach, a filtry pyłu redukują wprowadzanie substancji ściernych przyspieszających zużycie.

Czasy i procedury wymiany

Określenie optymalnego momentu wymiany wałka naładowczego wymaga zachowania równowagi między wymaganiami dotyczącymi jakości wydajności a kosztami komponentów oraz rozważaniami związanymi z harmonogramem serwisowania. Większość producentów podaje zalecane przedziały wymiany na podstawie liczby stron lub okresu czasu, jednak rzeczywiste potrzeby mogą się różnić w zależności od wzorców użytkowania, warunków środowiskowych oraz standardów jakości. Profesjonalna ocena aktualnego poziomu wydajności pomaga ustalić odpowiednie harmonogramy wymiany dostosowane do konkretnych wymagań operacyjnych.

Poprawne procedury wymiany zapewniają, że nowe elementy wałka ładującego integrują się bezproblemowo z istniejącymi systemami kopiarki, jednocześnie zapewniając oczekiwane ulepszenia wydajności. Profesjonalna instalacja obejmuje kalibrację, która optymalizuje cechy elektryczne i dopasowanie mechaniczne w celu osiągnięcia maksymalnej wydajności i dłuższej trwałości. Te kroki kalibracji często obejmują regulację napięć ładowania i parametrów czasowych, które wymagają specjalistycznej wiedzy oraz sprzętu testowego.

Często zadawane pytania

Jak często należy wymieniać wałki ładujące w typowych kopiarkach biurowych?

Interwały wymiany wałka naładowania zazwyczaj wynoszą od 50 000 do 150 000 stron, w zależności od konkretnego modelu kserokopiarki, schematu użytkowania oraz warunków środowiskowych. W środowiskach biznesowych o dużej częstotliwości drukowania może być wymagana częstsza wymiana ze względu na przyspieszone zużycie, podczas gdy zastosowania o niewielkim obciążeniu często pozwalają na dłuższe okresy eksploatacji. Regularne monitorowanie wydajności oraz profesjonalna ocena pomagają określić optymalny moment wymiany dla poszczególnych instalacji.

Jakie są najczęstsze przyczyny przedwczesnego uszkodzenia wałka naładowania?

Zanieczyszczenie środowiska, nadmierna wilgotność, wahania temperatury oraz nieprawidłowe procedury konserwacji stanowią główne przyczyny przedwczesnego uszkodzenia wałka naładowania. Nagromadzenie się kurzu, cząstek tonera oraz uszkodzenia mechaniczne spowodowane obcymi przedmiotami mogą znacząco skrócić żywotność komponentu. Wdrożenie odpowiednich środków kontroli środowiska oraz przestrzeganie wytycznych producenta dotyczącego konserwacji pomaga zminimalizować te czynniki ryzyka.

Czy problemy z rolką naładowania mogą wpływać na inne komponenty kserokopiarki?

Tak, wadliwe rolki naładowania mogą powodować uszkodzenia wtórne bębnów światłoczułych, jednostek developerowych i mechanizmów przenoszenia poprzez nieprawidłowe ładowanie elektryczne lub zakłócenia mechaniczne. Słabe rozłożenie ładunku prowadzi do nieregularnego osadzania tonera, co obciąża komponenty dalej w systemie i może przyśpieszyć ogólny zużycie urządzenia. Natychmiastowe reagowanie na problemy z rolką naładowania zapobiega kaskadowemu uszkadzaniu się komponentów i zmniejsza całkowite koszty naprawy.

W jaki sposób użytkownicy mogą wykryć problemy z rolką naładowania, zanim staną się poważne?

Regularne monitorowanie jakości druku za pomocą wzorów testowych i dokumentów próbnych pomaga wykryć subtelne zużycie wałka ładującego, zanim wpłynie to na normalny przebieg działalności. Użytkownicy powinni zwracać uwagę na stopniowe zmiany spójności gęstości, dokładności kolorów oraz jakości odtwarzania drobnych szczegółów. Ustalenie podstawowych odniesień jakości i przeprowadzanie okresowych porównań umożliwia wczesne wykrycie rozwijających się problemów, które korzystają z proaktywnego interwencji serwisowej.

Spis treści

- Zrozumienie funkcjonowania wałka naładowania w systemach kopiarek

- Wpływ na jakość i spójność wydruku

- Wzorce i wskaźniki degradacji wydajności

- Strategie konserwacji dla optymalnej wydajności

-

Często zadawane pytania

- Jak często należy wymieniać wałki ładujące w typowych kopiarkach biurowych?

- Jakie są najczęstsze przyczyny przedwczesnego uszkodzenia wałka naładowania?

- Czy problemy z rolką naładowania mogą wpływać na inne komponenty kserokopiarki?

- W jaki sposób użytkownicy mogą wykryć problemy z rolką naładowania, zanim staną się poważne?