आधुनिक कॉपियर का प्रदर्शन अनेक जटिल घटकों पर निर्भर करता है जो पूर्ण सामंजस्य में काम करते हैं, जिसमें इलेक्ट्रोफोटोग्राफिक मुद्रण प्रक्रिया में चार्ज रोलर सबसे महत्वपूर्ण तत्वों में से एक के रूप में कार्य करता है। यह आवश्यक घटक मुद्रण गुणवत्ता, स्थिरता और समग्र मशीन विश्वसनीयता के निर्धारण में एक महत्वपूर्ण भूमिका निभाता है। यह समझना कि चार्ज रोलर की कार्यक्षमता कॉपियर प्रदर्शन को कैसे प्रभावित करती है, व्यवसायों को बनाए रखने की अनुसूची और प्रतिस्थापन रणनीतियों के बारे में जागरूक निर्णय लेने में सहायता कर सकता है ताकि आउटपुट गुणवत्ता और संचालन दक्षता को अनुकूलित बनाया जा सके।

आधुनिक कार्यालय वातावरण में लगातार उच्च-गुणवत्ता वाली दस्तावेज प्रतिउत्पादन क्षमता की आवश्यकता होती है, जो विभिन्न कार्यभार को संभाल सके और साथ ही पेशेवर मानकों को बनाए रख सके। चार्ज रोलर तंत्र टोनर कणों को कागज की सतहों पर ठीक से चिपकने में सक्षम बनाने वाली प्रारंभिक इलेक्ट्रोस्टैटिक चार्जिंग प्रक्रिया को नियंत्रित करके इन प्रदर्शन मापदंडों को सीधे प्रभावित करता है। जब यह घटक इष्टतम रूप से कार्य करता है, तो उपयोगकर्ताओं को स्पष्ट पाठ प्रजनन, सटीक रंग प्रतिपादन और सभी मुद्रित सामग्री में एकरूप घनत्व का अनुभव होता है।

कॉपियर सिस्टम में चार्ज रोलर की कार्यप्रणाली की समझ

प्राथमिक चार्जिंग प्रक्रिया की यांत्रिकी

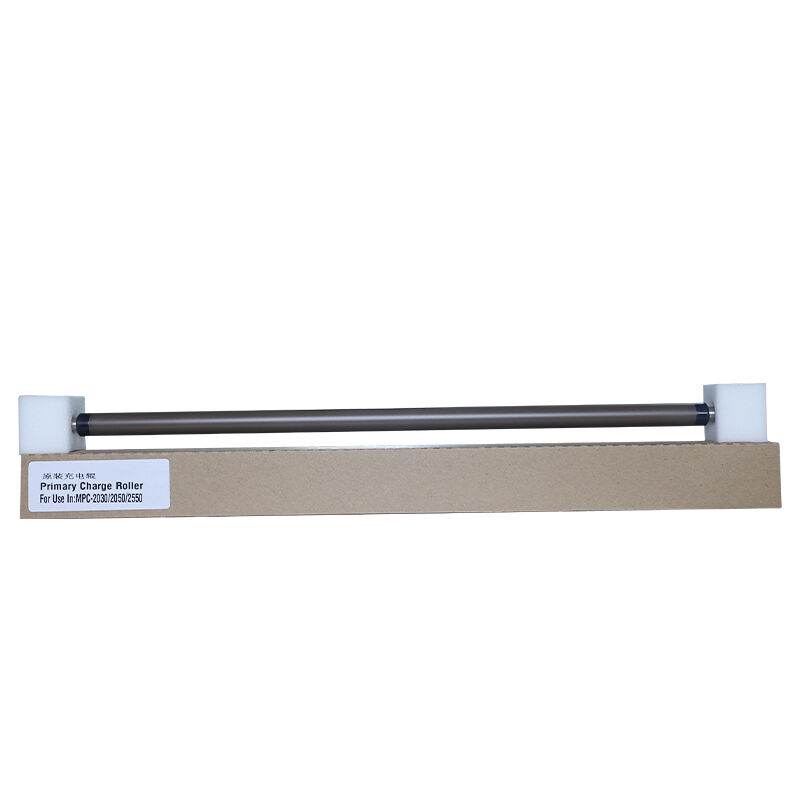

चार्ज रोलर लेज़र प्रिंटरों और कॉपियरों में प्राथमिक चार्जिंग उपकरण के रूप में काम करता है, जो छवि निर्माण शुरू होने से पहले फोटोकंडक्टर ड्रम की सतह पर एक समान इलेक्ट्रोस्टैटिक चार्ज लगाता है। यह प्रक्रिया बाद के टोनर आकर्षण और स्थानांतरण संचालन के लिए आवश्यक विद्युत आधार बनाती है। रोलर सम्पूर्ण इमेजिंग सतह पर समान चार्ज वितरण सुनिश्चित करने के लिए ड्रम के विरुद्ध संगत संपर्क दबाव बनाए रखता है जबकि सिंक्रनाइज्ड गति पर घूमता है।

संचालन के दौरान, चार्ज रोलर उच्च-वोल्टेज पावर सप्लाई इकाई से विद्युत धारा प्राप्त करता है, जो आमतौर पर नकारात्मक 500 से 1000 वोल्ट तक होती है, जो विशिष्ट कॉपियर मॉडल और निर्माता विनिर्देशों पर निर्भर करती है। मुद्रण घनत्व में भिन्नता या गुणवत्ता में असंगति को रोकने के लिए मुद्रण चक्र के दौरान यह विद्युत आवेश स्थिर बना रहना चाहिए। रोलर की सतह की संरचना, जो आमतौर पर चालक रबर या फोम सामग्री से बनी होती है, अन्य सिस्टम घटकों से उचित विद्युत अलगाव बनाए रखते हुए एकरूप आवेश स्थानांतरण को सुगम बनाती है।

फोटोकंडक्टर सिस्टम के साथ एकीकरण

चार्ज रोलर और फोटोकंडक्टर ड्रम के बीच संबंध पूरे कॉपियर तंत्र में सबसे महत्वपूर्ण इंटरफेस में से एक है। लगातार छवि परिणाम प्राप्त करने के लिए इन घटकों को सटीक यांत्रिक संरेखण और विद्युत समन्वय बनाए रखना चाहिए। रोलर ड्रम की सतह पर अपना आरोप समान रूप से लगाता है, लेज़र एक्सपोज़र या एलईडी ऐर्रे प्रकाश के लिए एक खाली पट्टिका बनाता है जो वांछित छवि या पाठ पैटर्न के अनुरूप विशिष्ट क्षेत्रों को चुनिंदा रूप से डिस्चार्ज करता है।

उचित चार्ज रोलर स्थिति दोनों घटक सतहों पर अत्यधिक घर्षण के बिना इष्टतम संपर्क दबाव सुनिश्चित करती है। निर्माता घटक जीवन चक्र के दौरान स्थिर प्रदर्शन बनाए रखने के लिए विशिष्ट सहनीयता आवश्यकताओं के साथ इन प्रणालियों को डिज़ाइन करते हैं। जब संरेखण समस्याएं होती हैं, तो उपयोगकर्ता अपने मुद्रित आउटपुट में धारियां, बैंडिंग या घनत्व में भिन्नता देख सकते हैं, जो पेशेवर सेवा ध्यान या घटक प्रतिस्थापन की आवश्यकता को दर्शाता है।

मुद्रण गुणवत्ता और स्थिरता पर प्रभाव

घनत्व नियंत्रण और एकरूपता

मुद्रण घनत्व की स्थिरता सीधे चार्ज रोलर प्रदर्शन से संबंधित होती है, क्योंकि प्रारंभिक आवेशन प्रक्रिया में उत्पन्न भिन्नताएँ टोनर आकर्षण और जमाव में संगत उतार-चढ़ाव पैदा करती हैं। एक उचित ढंग से कार्य करने वाला रोलर यह सुनिश्चित करता है कि फोटोकंडक्टर के प्रत्येक बिंदु को समान विद्युत आवेश स्तर प्राप्त हो, जिसके परिणामस्वरूप पृष्ठ सतह के सम्पूर्ण क्षेत्र में एकसमान मुद्रण घनत्व होता है। यह स्थिरता विशेष रूप से पेशेवर दस्तावेजों, विपणन सामग्री और तकनीकी चित्रों के लिए महत्वपूर्ण हो जाती है, जहाँ घनत्व में भिन्नता दृश्य गुणवत्ता और पठनीयता को काफी प्रभावित कर सकती है।

आर्द्रता, तापमान और धूल जमा होने जैसे पर्यावरणीय कारक समय के साथ चार्ज रोलर के प्रदर्शन को प्रभावित कर सकते हैं, जिससे धीरे-धीरे घनत्व में बदलाव हो सकता है जो तुरंत स्पष्ट नहीं हो सकता है लेकिन गुणवत्ता में उल्लेखनीय गिरावट में शामिल हो सकता है। प्रिंट नमूनों की नियमित निगरानी इन सूक्ष्म परिवर्तनों को समस्याग्रस्त होने से पहले पहचानने में मदद कर सकती है, जिससे सक्रिय रखरखाव हस्तक्षेप की अनुमति मिलती है जो इष्टतम प्रदर्शन मानकों को संरक्षित करते हैं।

संकल्प और विस्तार से पुनः निर्माण

सूक्ष्म विवरणों का पुनः निर्माण करने की क्षमता बहुत अधिक मात्रा में चार्ज रोलर की सूक्ष्म सतह क्षेत्रों में सटीक विद्युत विशेषताओं को बनाए रखने की क्षमता पर निर्भर करती है। जब रोलर लगातार चार्जिंग प्रदान करता है, तो बाद में लेजर एक्सपोजर या एलईडी प्रकाश व्यवस्था तेज, अच्छी तरह से परिभाषित डिस्चार्ज किए गए क्षेत्रों को बना सकती है जो इच्छित छवि तत्वों के अनुरूप हैं। यह सटीकता छोटे पाठ, बारीक रेखाओं और विस्तृत ग्राफिक्स को सटीक रूप से पुनः पेश करने में सक्षम बनाती है जो पेशेवर गुणवत्ता मानकों को पूरा करती है।

चार्ज रोलर का क्षरण अक्सर विस्तार की तीक्ष्णता में कमी के रूप में प्रकट होता है, जिसमें सूक्ष्म तत्व ताज़ा आउटपुट गुणवत्ता की तुलना में धुंधले या अस्पष्ट दिखाई देते हैं। यह क्षरण आमतौर पर धीरे-धीरे होता है, जिससे उपयोगकर्ताओं के लिए आधारभूत गुणवत्ता संदर्भ स्थापित करना और समय के साथ परिवर्तनों की निगरानी करना महत्वपूर्ण हो जाता है। पेशेवर सेवा तकनीशियन विद्युत आउटपुट स्थिरता और सतह की स्थिति को मापने वाली विशेष परीक्षण प्रक्रियाओं के माध्यम से चार्ज रोलर की स्थिति का आकलन कर सकते हैं।

प्रदर्शन क्षरण प्रतिरूप और संकेतक

चार्ज रोलर समस्याओं के प्रारंभिक चेतावनी संकेत

चार्ज रोलर के प्रदर्शन में गिरावट के प्रारंभिक संकेतों को पहचानना उन निवारक रखरखाव रणनीतियों को सक्षम करता है जो अधिक गंभीर प्रणाली समस्याओं को रोकती हैं। प्रारंभिक लक्षणों में प्रिंट घनत्व में सूक्ष्म भिन्नताएँ अक्सर शामिल होती हैं, विशेष रूप से बड़े ठोस क्षेत्रों या प्रतिमानित टोन में ध्यान देने योग्य, जहाँ छोटी चार्जिंग असंगतियाँ दृश्यमान हो जाती हैं। उपयोगकर्ता स्पष्ट धारियों के प्रतिरूप देख सकते हैं, विशेष रूप से उन क्षेत्रों में जहाँ टोनर कवरेज अधिक है, या यह ध्यान दे सकते हैं कि सूक्ष्म टेक्स्ट पिछले आउटपुट की तुलना में कम स्पष्ट दिखाई देता है।

रंग सटीकता चार्ज रोलर की समस्याओं के लिए एक प्रारंभिक संकेतक के रूप में भी कार्य कर सकती है, क्योंकि असंगत चार्जिंग टोनर निक्षेपण प्रतिमानों को प्रभावित करती है जो सीधे रंग पुन:उत्पादन गुणवत्ता को प्रभावित करते हैं। व्यावसायिक उपयोगकर्ता जो नियमित रूप से विपणन सामग्री या क्लाइंट प्रस्तुतियाँ तैयार करते हैं, एक ही दस्तावेज़ की कई प्रतियों में रंग स्थिरता पर विशेष ध्यान दें, क्योंकि भिन्नताएँ चार्ज रोलर में विकसित हो रही समस्याओं को इंगित कर सकती हैं जिनके लिए व्यावसायिक ध्यान की आवश्यकता होती है।

प्रगतिशील प्रदर्शन में कमी

जैसे-जैसे चार्ज रोलर की स्थिति और खराब होती जाती है, मुद्रित आउटपुट में प्रदर्शन संबंधी समस्याएं अधिक स्पष्ट और व्यापक हो जाती हैं। उन्नत अवनमन आमतौर पर प्रमुख धारियों, बैंडिंग पैटर्न या महत्वपूर्ण घनत्व भिन्नताओं के रूप में प्रकट होता है, जो दस्तावेज़ की पठनीयता और पेशेवर रूप को प्रभावित करता है। ये लक्षण इंगित करते हैं कि रोलर की सतह पर पर्याप्त मलबा या क्षरण जम गया है, जिससे फोटोकंडक्टर ड्रम के पूरे क्षेत्र में एकसमान आवेश वितरण रोक दिया गया है।

चार्ज रोलर की सतह पर यांत्रिक क्षरण पैटर्न ऐसे आवर्ती दोष उत्पन्न कर सकते हैं जो लगातार पृष्ठों पर एक ही सापेक्षिक स्थिति में स्पष्ट होते हैं। इस चक्रीय पैटर्न के होने से सेवा तकनीशियनों को मुद्रण गुणवत्ता संबंधी समस्याओं के अन्य संभावित कारणों के बजाय चार्ज रोलर की समस्याओं की पहचान करने में सहायता मिलती है। इन नैदानिक पैटर्न को समझने से समस्या निवारण अधिक कुशल बनता है और घटक प्रतिस्थापन रणनीति को लक्षित बनाया जा सकता है।

अधिकतम प्रदर्शन के लिए रखरखाव की रणनीतियाँ

निवारक देखभाल दृष्टिकोण

व्यापक निवारक रखरखाव प्रोटोकॉल लागू करने से चार्ज रोलर के जीवनकाल में काफी वृद्धि होती है और घटक सेवा अंतराल के दौरान समग्र कॉपियर प्रदर्शन स्थिर बना रहता है। नियमित सफाई प्रक्रियाएँ इकट्ठे हुए टोनर कण, कागज धूल और पर्यावरणीय मलबे को हटा देती हैं जो उचित विद्युत आवेश वितरण में हस्तक्षेप कर सकते हैं। पेशेवर सेवा शेड्यूल में उपयुक्त सामग्री और तकनीकों का उपयोग करके चार्ज रोलर का निरीक्षण और सफाई संबंधी विशिष्ट प्रक्रियाओं को शामिल करना चाहिए।

कॉपियर स्थापना क्षेत्र के भीतर पर्यावरणीय नियंत्रण चार्ज रोलर के लंबे जीवन और प्रदर्शन स्थिरता में काफी योगदान देते हैं। स्थिर तापमान और आर्द्रता स्तर बनाए रखने से रोलर सामग्री पर तनाव कम होता है और संदूषण के जमाव को कम किया जा सकता है। उचित वेंटिलेशन प्रणाली आंतरिक घटकों पर जमने वाले वायुवाहित कणों को हटाने में सहायता करती है, जबकि धूल फ़िल्ट्रेशन अपघर्षक सामग्री के प्रवेश को कम करता है जो घिसावट के पैटर्न को तेज कर सकते हैं।

प्रतिस्थापन समय और प्रक्रियाएं

चार्ज रोलर के प्रतिस्थापन के उपयुक्त समय का निर्धारण करने के लिए प्रदर्शन गुणवत्ता आवश्यकताओं, घटक लागत और सेवा अनुसूची पर विचार करके संतुलन बनाना आवश्यक है। अधिकांश निर्माता पृष्ठ मात्रा या समय अवधि के आधार पर अनुशंसित प्रतिस्थापन अंतराल प्रदान करते हैं, लेकिन वास्तविक प्रतिस्थापन आवश्यकताएं उपयोग पैटर्न, पर्यावरणीय परिस्थितियों और गुणवत्ता मानकों के आधार पर भिन्न हो सकती हैं। वर्तमान प्रदर्शन स्तर का पेशेवर मूल्यांकन विशिष्ट परिचालन आवश्यकताओं के अनुरूप उपयुक्त प्रतिस्थापन अनुसूची बनाने में सहायता करता है।

उचित प्रतिस्थापन प्रक्रियाएं सुनिश्चित करती हैं कि नए चार्ज रोलर घटक मौजूदा कॉपियर सिस्टम के साथ बिल्कुल सही ढंग से एकीकृत हों और अपेक्षित प्रदर्शन में सुधार प्रदान करें। पेशेवर स्थापना में उच्चतम प्रदर्शन और दीर्घायु के लिए विद्युत विशेषताओं और यांत्रिक संरेखण को अनुकूलित करने वाली कैलिब्रेशन प्रक्रियाएं शामिल होती हैं। इन कैलिब्रेशन चरणों में आमतौर पर चार्जिंग वोल्टेज और समयकाल संबंधी मापदंडों में समायोजन शामिल होता है, जिसके लिए विशेष ज्ञान और परीक्षण उपकरण की आवश्यकता होती है।

सामान्य प्रश्न

सामान्य कार्यालय कॉपियर में चार्ज रोलर को कितनी बार बदलना चाहिए?

चार्ज रोलर के प्रतिस्थापन का समय आमतौर पर 50,000 से 150,000 पृष्ठों के बीच होता है, जो विशिष्ट कॉपियर मॉडल, उपयोग के प्रतिरूप और पर्यावरणीय स्थितियों पर निर्भर करता है। उच्च-आयतन वाले व्यावसायिक वातावरण में त्वरित घिसावट के कारण अधिक बार प्रतिस्थापन की आवश्यकता हो सकती है, जबकि हल्के उपयोग वाले अनुप्रयोगों में अक्सर लंबे समय तक सेवा अंतराल प्राप्त किया जा सकता है। नियमित प्रदर्शन निगरानी और पेशेवर मूल्यांकन व्यक्तिगत स्थापनाओं के लिए इष्टतम प्रतिस्थापन समय निर्धारित करने में सहायता करते हैं।

असामयिक चार्ज रोलर विफलता के सबसे आम कारण क्या हैं?

पर्यावरणीय संदूषण, अत्यधिक आर्द्रता, तापमान में उतार-चढ़ाव और अनुचित रखरखाव प्रक्रियाएं असामयिक चार्ज रोलर विफलता के प्राथमिक कारण हैं। धूल का जमाव, टोनर कणों का संचय और विदेशी वस्तुओं से यांत्रिक क्षति घटक के जीवनकाल को काफी कम कर सकते हैं। उचित पर्यावरणीय नियंत्रण लागू करना और निर्माता के रखरखाव दिशानिर्देशों का पालन करना इन जोखिम कारकों को कम करने में सहायता करता है।

चार्ज रोलर की समस्याएं अन्य कॉपियर घटकों को प्रभावित कर सकती हैं?

हां, दोषपूर्ण चार्ज रोलर फोटोकंडक्टर ड्रम, डेवलपर इकाइयों और ट्रांसफर तंत्र को अनुचित विद्युत आवेश या यांत्रिक हस्तक्षेप के माध्यम से माध्यमिक क्षति पहुंचा सकते हैं। खराब चार्ज वितरण असमान टोनर जमाव पैटर्न बनाता है जो डाउनस्ट्रीम घटकों पर तनाव डालता है और समग्र प्रणाली के घिसावट को तेज कर सकता है। चार्ज रोलर की समस्याओं पर समय पर ध्यान देने से घटक विफलताओं के लिए जोखिम कम होता है और कुल मरम्मत लागत कम होती है।

उपयोगकर्ता गंभीर होने से पहले चार्ज रोलर की समस्याओं की पहचान कैसे कर सकते हैं?

परीक्षण पैटर्न और नमूना दस्तावेज़ों का उपयोग करके नियमित रूप से मुद्रण गुणवत्ता की निगरानी करने से सामान्य व्यावसायिक क्रियाओं को प्रभावित करने से पहले ही चार्ज रोलर के धीमे गिरावट की पहचान करने में मदद मिलती है। उपयोगकर्ताओं को घनत्व स्थिरता, रंग सटीकता और सूक्ष्म विवरण पुन: उत्पादन गुणवत्ता में होने वाले धीरे-धीरे परिवर्तनों पर नज़र रखनी चाहिए। आधारभूत गुणवत्ता संदर्भ स्थापित करना और नियमित तुलना करना विकसित हो रही समस्याओं का समय रहते पता लगाने में सक्षम बनाता है, जिससे प्रोत्साहित रखरखाव हस्तक्षेप का लाभ मिलता है।