Temel Bileşenler: Geliştirici birim , Tambur ve Toner Kopyarıcılar İçinde

Geliştirici Birimi Anatomisi: Manyetik Rulo ve Toner Deposi

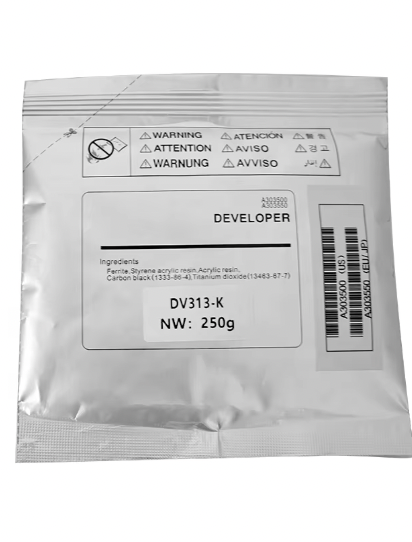

Yazıcılar içinde geliştirici ünite, toneri kağıda aktaran temel bileşen olduğu için önemli bir rol oynar. Bu bileşenin içinde manyetik rulo, toner partiküllerini çeker ve yüzeyi boyunca eşit şekilde dağıtır. Her şey düzgün çalıştığında, bu, hepimizin nefret ettiği yazdırma hatalarını önmemize yardımcı olur. Manyetik rulonun yanında yer alan toner deposu da basit ama önemli bir işlevi vardır: toneri depolar ve sisteme sürekli düzgün çalışması için uygun miktarda toner sağlar. Alandaki bazı çalışmalara göre yazdırma sorunlarının yaklaşık üçte biri hatalı geliştirici ünitelerden kaynaklanmaktadır. Bu nedenle, işletmelerin kopyalama makinelerinin gün be gün sorunsuz ve kaliteli çalışmasını istiyorsa düzenli bakım yapmak zorunludur.

Fotoelektrikli Barut: Elektrostatik Tuval

Fotokopya makinelerinde, ışığa duyarlı tambur temelde görüntülerin yazdırmadan önce tutulduğu elektrostatik bir yüzey olarak görev yapar. Peki bundan sonra ne olur? Bu tambur, toner partiküllerini çekmek için elektrostatik yük kullanır ve bunları yazdırma sırasında kağıda geçene kadar üzerinde tutar. Işığa tepki veren malzemelerden çoğunlukla üretilen bu tamburlar, ışık desenlerine maruz kaldıklarında, görüntüyü etkili bir şekilde aktaracak uygun koşulları oluşturdukları için çalışır. Kalite burada oldukça önemlidir. Daha kaliteli tamburlar, daha temiz baskılar ve daha az kusur oluşması anlamına gelir. Sektör uzmanları, kaliteli tamburlara yatırım yapıldığında baskı netliğinin ve detay doğruluğunun ciddi şekilde arttığını zaman zaman vurgulamışlardır. Fotokopyalama ekipmanlarından mükemmel sonuçlar almak isteyenler için tambur kalitesine dikkat etmek hem pratik hem de ekonomik açıdan mantıklıdır.

Toner Bileşimi: Kesinlik İçin Yüklü Parçacıklar

Toner partikülleri çeşitli şekillerde ve boyutlarda olabilir ancak yüksek kaliteli baskılar için ihtiyaç duyulan yerlere yapışacak şekilde özel olarak üretilirler. Bu minik parçacıkların fotoiletken tambura ne kadar iyi yapıştığı büyük ölçüde iki şeye bağlıdır: gerçek boyutlarına ve taşıdıkları elektriksel yüke. Bunun önemi şudur: eğer doğru şekilde yapışmazlarsa baskı kalitesi düşer. Piyasada farklı türlerde tonerler de mevcuttur. Günlük belgeler için temel siyah toner ve insanların bastırmayı sevdiği canlı resimler için renkli toner bulunmaktadır. Araştırmalar toner formülasyonunda kimyanın doğru yapılması baskıların ne kadar uzun süre dayanacağını ve ne kadar renkli görüneceğini büyük ölçüde etkilediğini defalarca göstermiştir. Baskı kalitesine önem veren herkes için partikül boyutu ile kimyasal yapı arasında ideal dengeyi bulmak sadece önemli değil aynı zamanda herhangi bir yazıcıdan mümkün olan en iyi sonucu almak için hayati öneme sahiptir.

The Geliştirici birim Etkileşim Süreci Adım Adım

Tamburu Yükleme: Elektrostatik Görüntüyü Oluşturma

Fotoiletken tamburun şarj edilmesi, aslında kağıda basılan her şeyin şablonu haline gelen elektrostatik görüntünün oluşumunda kilit bir rol oynar. Çoğu fotokopi makinesinin içinde, tamburun yüzeyine işlem sırasında eşit şekilde elektrostatik yükler oluşturup dağıtan korona teller bulunur. Teknik detaylara girmeden, bu yükler tamburun toner partiküllerini doğru şekilde kabul edebilmesini, ihtiyaç duyulan yerlerde tutulmasını ve ardından doğru bir şekilde aktarılmasını sağlar. Bu şarj işleminin ne kadar iyi çalıştığı, baskı kalitesi açısından büyük bir fark yaratır çünkü zayıf ya da tutarsız şarj genellikle sinir bozucu bulanık lekelerin ya da metnin yeterince net görünmediği alanların oluşmasına neden olur. Çoğu modern makine bu şarjlama aşamasında 600 ile 1000 volt arasında bir voltaj kullanır ve bu da belge basarken yüksek baskı kalitesinin korunmasını sağlar.

Toner Aktivasyonu: Partikül Dağılımında Manyetik Silindirin Rolü

Manyetik silindirler, toneri aksiyona hazır hale getirmede önemli bir rol oynar; bu küçük partiküllerin tambur yüzeyine eşit şekilde yayılmasına yardımcı olur. Tüm bu süreç, sahne arkasında çalışan güçlü manyetik alanlara bağlıdır. Silindir döndükçe, manyetik çekimi bu yüklü toner partiküllerini yakalayarak onları doğru şekilde sıraya sokar ve böylece daha sonra transfer sırasında tutunmalarını sağlar. Bu dengeyi bile yanlış ayarlarsanız baskı kalitesi düşer. Sektör araştırmaları, üreticiler tonerin nasıl aktive edildiğini iyileştirdiğinde yazıcıların daha hızlı çalıştığını ve çıktı sırasında daha az hata yaptığını göstermektedir. Modern fotokopi makineleri, bu manyetik kontrol sayesinde her sayfada tutarlı sonuçlar verir; bu yüzden günümüz ofis baskılarının içindeki karmaşıklığa rağmen oldukça keskin görünmesini sağlar.

Aktarım Aşaması: Davuldan Kağıda Geliştirici Etkisiyle Koordine Edilerek

Fotokopi makineleri söz konusu olduğunda, transfer aşaması gerçekten işleri belirliyor. Bu aşama temelde görüntü, tamburdan gerçek kağıda aktarıldığında gerçekleşiyor; ancak bu sürecin nasıl işlediği, hangi tür fotokopiyi kullandığınıza bağlı olarak oldukça değişiklik gösterebilir. Burada doğru zamanlamayı yakalamak çok önemli çünkü geliştirici ünite, tonerin doğru şekilde transferi için fotoiletken tambur ile uyum içinde çalışmalı. Bu bileşenler tam olarak senkronize çalışmadığında, toner kağıda yeterince yapışmayabilir ve bu da lekelerin ya da bulanık görüntülerin oluşmasına neden olabilir. Farklı fotokopi üreticilerinin verilerine baktığımızda, bu süreçlerin başarı oranlarının oldukça yüksek olduğu görülüyor; bazen verimlilik %90'ın üzerine bile çıkabiliyor. Bu durum, son yıllarda fotokopi teknolojisinin ne kadar ilerlediğini gösteriyor. Hem ofis çalışanları hem de ev kullanıcıları için bu, önemli belgelerin çoğunlukla kaliteli bir şekilde ve hızlıca basılabileceği anlamına geliyor.

Elektriksel Şarjlar: Etkileşimi Sürdüren Görünmez Güç

Negatif vs Pozitif: Şarj Polarytlarının Aktarmayı Nasıl Sağladıkları

Fotokopi makinelerinin çalışma prensibinin temelinde aslında elektrostatik kuvvetler önemli bir rol oynar. Özellikle toner aktarma süreci sırasında zıt yüklerin birbirini çekmesi bu sistemin temelidir. Çoğu fotokopide, tonerin önce tambura ve ardından sıradan kağıt sayfalarına doğru yapışması için pozitif ve negatif yüklerle çalışan karmaşık bir sistem bulunmaktadır. Bu elektriksel yüklerin doğru ayarlanması, yüksek kaliteli görüntü elde edilmesi açısından oldukça önemlidir. Eğer yük dengesinde bir sorun yaşanırsa, bulanık görüntüler veya daha kötü durumlarda yazıların silik çıkması meydana gelebilir. Uzmanlar bu konu üzerine yıllar boyunca detaylı biçimde çalışmışlardır. Yineleyen bulguların başında, şarj seviyelerinin doğru şekilde ayarlanması, sürekli olarak net ve keskin kopyalar üretilmesini sağlar.

Yük Bozulması: Toner Yapışma Kalitesi Üzerindeki Etkisi

Zamanla şarjların bozulması nedeniyle toner yapışma kalitesi düşmeye meyillidir ve bu durum ne kadar iyi bakım programı uygulanırsa uygulansın kaçınılmazdır. Bu soruna çevresel koşullar ve parçalar doğal aşınma gibi bir dizi faktör katkıda bulunur. Şarj seviyeleri düştüğünde, kopyalama cihazı artık toneri geçirmekte iyi bir iş çıkaramaz ve bu da soluk renklerden görüntüleri soluk ve düzgün olmayana kadar çeşitli baskı sorunlarına neden olur. İnsanlar genellikle baskılar düzensiz gözükmeye başladığında ya da normal çalışma sırasında çok fazla kağıt tıkanıklığı oluştuğunda sorunları ilk fark eder. Uygun bakım gören makineler, şarj kapasitelerini çok daha uzun süre korurlar. İyi bakımlı ekipman ile ihmal edilmiş olanların baskı kalitesi arasındaki fark kısa bir sürede bile oldukça belirgindir.

Detac Corona Tel: Elektrik Alanını Sıfırlama

Detac korona tel, toner aktarıldıktan sonra elektrik alanını sıfırlamak açısından gerçekten önemlidir ve bu da bir sonraki baskı işi için her şeyi hazırlar. Fotokopi makinesinin içinde olması gereken yerde bulunan bu tel, tambur yüzeyinde kalan yükleri temelde siler. Bu temizlik işini doğru şekilde yapmazsanız, sürekli karşınıza sinir bozucu gölge görüntüler ya da bozuk baskılar çıkar. Korona tel doğru çalıştığında, basılan belgeler daha keskin görünür ve tamburun ömrü de uzar. Üreticilerin çoğu bu tellerin periyodik olarak kontrol edilmesini önermektedir ve bu, zaman içinde fotokopi makinesinin performansını inceleyen çalışmalarla da desteklenmektedir. Telleri temiz ve işlevsel tutmak, beklenmedik sorunlar çıkmadan gün gün kaliteli baskı kalitesini korumada büyük fark yaratır.

Geliştirici Birim İhracatında Başarısızlık Noktaları

Sürtük Magnetics Rulo: Düzgün Olmayan Toner Dağılımı

Toner ünitesinin içindeki manyetik silindirler aşınmaya başladığında, toner dağılımı üzerinde ciddi şekilde etkilenir ve bu da baskı kalitesinin düşmesine neden olur. Aylarca süren kullanım sonrasında bu bileşenler doğal olarak bozulur. Manyetik alan zamanla zayıflar ve toner artık fotoiletken tambur üzerinde eşit şekilde yayılmaz. Peki bundan sonra ne olur? Baskılarda sinir bozucu çizgiler ya da renklerin farklı göründüğü koyu ve açık bölgeler oluşmaya başlar. İnsanlar genellikle belgelerde geçen garip çizgiler ya da diğer bölgelere göre daha açık görünen yerler fark edildiğinde bunu fark ederler. Bu tür sorunları gören herkesin, sorunlar daha da kötüleşmeden yakında yeni silindirler takılıp takılmadığını kontrol etmesi gerekir.

Çoğu üretici, manyetik silindirlerin yaklaşık 100.000 baskı işaretinden sonra değiştirilmesi gerektiğini fark eder, ancak gerçek değişim zamanları ekipmanın ne kadar zor çalıştığına ve içinde bulunduğu ortama bağlıdır. Arada bir hızlı bir görsel kontrol, silindirlerde aşınma belirtileri başladığında ve baskı kalitesini etkileyecek kadar kötüleşmeden durumu tespit etmenizi sağlar. Bu bileşenlere dikkat eden şirketler, müşterileri tekrar baskılara yönlendiren sinir bozucu baskı hatalarından kaçınabilir. Sorunlar başlamadan önce yedek parçaları temin etmek, istenmeyen maliyetli kesintiler olmadan üretimin aksamadan devam etmesini sağlar.

Tambur Çatlakları: Dikey Çizgiler ve Görüntü Fantomu

Fotokondüktör tambur çizildiğinde baskı işlemiyle ilgili birçok soruya neden olur. Çizikler, tonerin tambur yüzeyine eşit şekilde aktarılmasını engellediğinden sayfalarda dikey çizgilerin ya da gölgeli görüntülerin belirmesine neden olur. Başlangıçta küçük çizikler olarak görülen bu durum, sonunda basım malzemeleri boyunca belirgin çizgiler ve garip izler yaratır. Hem renkli hem de siyah beyaz baskılar bu sorumdan etkilenir ve bu da profesyonel baskının kalitesini düşürür. Ofis yöneticileri, müşteriler ya da dahili raporlar için temiz ve net belgeler üretmeye uğraşırken bu tür baskı hatalarının ne kadar sinir bozucu olduğunu bilirler.

Birinin davulunun daha uzun dayanmasını istiyorsa, normal kullanım ve bakım sırasında davula dikkatli davranması gerekir. Metal aletler veya pürüzlü yüzeyler gibi çizik veya ezik yapabilecek şeylerden uzak tutun, toz partiküllerinden arınmış temiz bir çalışma alanı sağlayın ve üreticinin belirttiği temizlik prosedürlerini uygulayın. Sektörel raporlar, yılda her 100 davul biriminin yaklaşık 5'inin fiziksel zarar nedeniyle arızalandığını gösteriyor; bu nedenle bu yalnızca tertipli olmakla kalmıyor, aynı zamanda uzun vadede para tasarrufu sağlıyor. Aşınma ve yıpranmaya karşı şimdi adımlar atmak, sık arızalarla uğraşmak yerine yazıcının performansını zamanla artırır.

Yük Kaybı: Soluk Baskılar ve Arkaplan Toner Sızıntısı

Fotokopi sistemlerinde şarj sızıntısı olduğunda baskı kalitesi gerçekten bozulur. Genellikle sonuçlanan baskılar solmuş olur ve bazen toner, olması gereken yerlerin dışına dökülebilir. Burada gerçekleşen olay, toneri kağıda tutturmak için tasarlanan elektrik yükünün düzgün çalışamamasıdır. Tonerin kağıda tutunamaması, bastırılan sayfalarda sinir bozucu bulutlu lekelerin oluşmasına neden olur. Ayrıca, aslında hiçbir şey basılmaması gereken arka plan bölgelerinde tonerin biriktiği görülür. Bu tür bir sorun, baskıların kötü görünmesine neden olduğu için kullanıcıları oldukça sinirlendirir; çünkü diğer her şey normal görünmesine rağmen baskı kalitesi düşüktür.

Şarj sızıntısını kontrol altında tutmak için önlem alınması gerçekten işe yarar. Periyodik kontroller, ekipmanın çalışması için uygun sıcaklık ve nem seviyelerinin korunması bakım rutinlerinin bir parçası olmalıdır. Araştırmalar, şirketlerin bu temel kontrollerde ısrar ettiğinde şarj kayıplarının oldukça azaldığını ve baskı sonuçlarının genel olarak daha iyi olduğunu defalarca göstermiştir. Topraklamanın doğru yapılması da önemlidir, aynı şekilde parçalar için üretici tarafından onaylanmış malzemelerin kullanılmasına bağlı kalınmalıdır. Bu tüm önlemler, fotokopi makinelerinin elektriksel stabilitesini korumaya yardımcı olur ve belgeler her seferinde istenmeyen kalite sorunları olmadan her zaman iyi görünür.