Fuuseriyksikön keskeisen roolin ymmärtäminen

Monimutkaisessa tulostusteknologian maailmassa fuuseriyksikkö liimatusyksikkö on keskeinen komponentti, joka muuttaa digitaaliset asiakirjat pysyviksi paperitulosteiksi. Tämä tärkeä kokoonpano vastaa mustepartikkelien pysyvästä kiinnittämisestä paperiin tarkan lämpö- ja paineyhdistelmän avulla. Ilman kunnollisesti toimivaa fuuseriyksikköä tulosteet olisivat pelkkää irrallista mustepölyä, joka sotkeutuu kevyestä kosketuksesta huolimatta.

Fuseriyksikkö edustaa viimeistä vaihetta tulostusprosessissa, jossa kaikki edelliset kuvanmuodostuksen vaiheet yhdistyvät luodakseen pysyviä ammattilaistasoisia asiakirjoja. Olitpa sitten vilkas toimisto tai ylläpidät kotitulostinta, fuseriyksikön toiminnan ymmärtäminen voi auttaa sinua paremmin ylläpitämään tulostinta ja ratkaisemaan yleisiä tulostusongelmia.

Fuseriyksiköiden keskeiset komponentit ja toimintaperiaate

Fuserikokoonpanon ensisijaiset komponentit

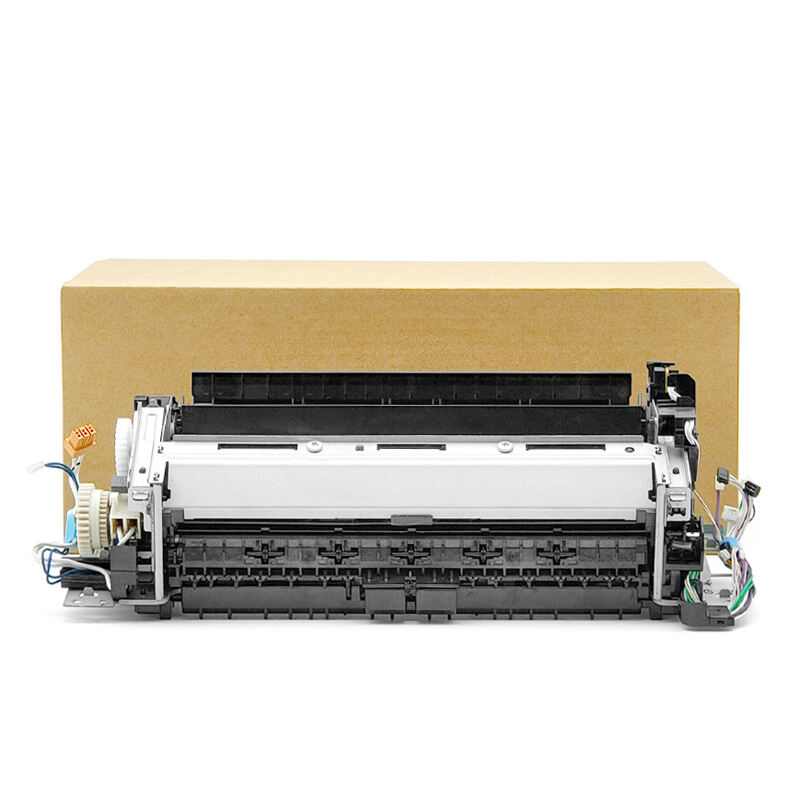

Fuseriyksikkö koostuu useista keskeisistä komponenteista, jotka toimivat yhdessä. Sen ytimessä on kaksi päärullaa: lämpörulla (jota kutsutaan myös ylemmäksi rullaksi) ja painerulla (alempi rulla). Lämpörulla sisältää lämmityselementin, yleensä heijastinlamppu- tai keramiikkalämmitintä, joka pitää yllä tasaisesti korkeaa lämpötilaa. Painerulla on peitetty pehmeällä, lämpöä kestävällä kumimateriaalilla, joka auttaa luomaan tarvittavan paineen fuusiota varten.

Lisäosia ovat muun muassa lämpötilan seurantaan ja säätöön tarkoitetut termistorit, puhdistusmekanismit, jotka estävät musteen kertymisen, sekä ohjauslevyt, jotka varmistavat paperin oikeanliikkeen. Nämä osat toimivat yhdessä taatakseen tasaisen lämmönsiirron ja johdonmukaisen tulostuslaadun.

Tietoa liimausteknologiasta

Liimausprosessi perustuu hienovaraiseen lämmön ja paineen tasapainoon. Lämpöpyörä toimii yleensä lämpötiloissa 350–425 Fahrenheit-astetta (175–220 celsiusastetta). Kun paperi kulkee liimausyksikön läpi, lämpö sulattaa musteet, kun taas painepyörä varmistaa niiden tiiviin kiinnittymisen paperikuituihin. Tämä prosessi tapahtuu murto-osassa sekuntia ja vaatii tarkan ajoituksen ja lämpötilan hallinnan.

Modernit kiinnitysyksiköt hyödyntävät edistyneitä materiaaleja ja teknologioita tehokkuuden parantamiseksi ja energiankulutuksen vähentämiseksi. Lämpöelementtien ja lämpötilanohjausjärjestelmien innovaatiot ovat johtaneet nopeampiin kuumennusaikoihin ja johdonmukaisempiin tuloksiin eri paperilaatuissa.

Kiinnitysyksiköiden tyypit ja vaihtelut

Kalvokiinnitysteknologia

Kalvopohjaiset kiinnitysyksiköt edustavat uutta innovaatiota painoteknologiassa. Näissä yksiköissä käytetään ohutta kalvopussia lämmityselementin ympärillä kiinteän rullakomponentin sijaan. Kalvo kuumenee nopeammin kuin perinteiset rullat, mikä vähentää kuumennusaikaa ja energiankulutusta. Tätä teknologiaa käytetään erityisesti pienissä ja tehokkaissa toimistotulostimissa.

Kalvokiinnitysmenetelmä mahdollistaa tarkan lämpötilan säädön ja paremman sopeutumisen erilaisiin paperilajeihin. Kalvon pienempi lämpökapasiteetti tarkoittaa nopeampia lämpötilamuutoksia ja vähemmän energiahukkaa odotustilassa.

Hihnapohjaiset kiinnitysjärjestelmät

Kehäsulatusjärjestelmät löytyvät usein suurien nopeuksien tuotantotulostimista ja kaupallisesta painokalustosta. Näissä järjestelmissä käytetään joustavaa kehää, joka tarjoaa pidemmän kosketusaikaa kuumennetun pinnan ja paperin välillä, mikä mahdollistaa paremman musteen tunkeutumisen ja parantaa tulostuslaatua, erityisesti paksujen tai teksturoitujen materiaalien kohdalla.

Kehäjärjestelmissä oleva laajennettu sulatusvyöhyke mahdollistaa myös matalammat käyttölämpötilat ilman, että tulostuslaatu heikkenee. Tämä voi auttaa vähentämään energiankulutusta ja pidentämään tulostinkomponenttien käyttöikää.

Sulatinyksiköiden huolto ja hoito

Säännölliset huoltokäytännöt

Sulatinyksikön asianmukainen huolto on ratkaisevan tärkeää optimaalista tulostinsuorituskykyä varten. Rullien säännöllinen puhdistus estää musteen kertymistä ja paperipölyn kasaantumista, jotka voivat heikentää tulostuslaatua ja aiheuttaa paperin juuttumista. Monissa tulostimissa on sisäänrakennettuja puhdistussyklejä, jotka tulisi suorittaa valmistajan suositusten mukaisesti.

On tärkeää käyttää sopivia puhdistusmateriaaleja ja -tekniikoita välttääkseen fuuserikomponenttien herkkiä pintoja vahingoittamasta. Jotkin tulostimet käyttävät erityisiä puhdistusarkkeja, jotka voidaan ajaa tulostimen läpi roskien poistamiseksi ja toiminnan ylläpitämiseksi.

Yleisten ongelmien ratkaisua

Yleisiä fuuseriin liittyviä ongelmia ovat rypistyneet paperit, tonerin huono kiinnittyminen sivulle ja toistuvat merkit tulosteissa. Nämä ongelmat usein viittaavat siihen, että fuuseriyksikköön on kiinnitettävä huomiota tai se on vaihdettava. Säännöllinen tulostuslaadun valvonta voi auttaa tunnistamaan mahdollisia ongelmia ennen kuin ne muuttuvat vakaviksi.

Vianetsinnän yhteydessä on tärkeää tarkistaa fuuserin lämpötila-asetukset, varmistaa oikeat paperiluokan asetukset ja todeta, että painerulla toimii oikein. Monissa nykyaikaisissa tulostimissa on diagnostiikkatyökaluja, jotka voivat auttaa tunnistamaan tiettyjä fuuseriin liittyviä ongelmia.

Usein kysytyt kysymykset

Kuinka kauan fuuseriyksikkö yleensä kestää?

Fuseriyksikön käyttöikä vaihtelee käyttötottumusten ja tulostintyypin mukaan, mutta tyypillisesti se on 100 000–200 000 sivua. Raskas käyttö, paperin laatu ja ympäristöolosuhteet voivat vaikuttaa sen kestoon. Säännöllinen huolto voi auttaa pidentämään fuseriyksikön elinikää.

Voinko vaihtaa fuseriyksikön itse?

Vaikka jotkin tulostintyypit sallivat käyttäjän vaihtaa fuseriyksikön, tehtävän suorittamista suositellaan usein koulutetun teknikon toimesta. Prosessi sisältää korkeissa lämpötiloissa toimivien osien käsittelyä, ja oikeaoppinen käsittely on tärkeää turvallisuuden ja oikean asennuksen varmistamiseksi.

Mikä aiheuttaa fuseriyksikön vaurioitumisen?

Yleisiä fuseriyksikön vaurioitumisen syitä ovat normaali kulumi, paperinsyötteet, epäsoveltuvien paperityyppien käyttö ja sähköongelmat. Tulostimen käyttö äärioloissa tai suositeltujen tarvikkeiden sijasta muiden käyttö voivat myös edistää ennenaikaista fuserivauriota.